Entradas Relacionadas

- Un total de 55 startups han participado en MassChallenge-Biscay

- HobbyLoo.com cursos online de repostería, costura o manualidades

- Begoñazpi y Axular Lizeoa ganadores de la First Lego League Euskadi

- ARIMA ganadora de los Premios EmprendedorXXI en Euskadi

- Euskadi ofrece cinco días de WiFi gratis a sus turistas

El centro tecnológico vasco IK4-IDEKO volverá a tener una presencia destacada en la 29 edición de la BIEMH (Bienal Española de Máquina Herramienta), una cita en la que participará con la exhibición de tres desarrollos tecnológicamente avanzados de aplicación en sectores estratégicos como el ferrocarril y el torneado industrial.

Con el objetivo de avanzar en la aplicación de soluciones que mejoren la productividad de los procesos de fabricación, IK4-IDEKO ha desarrollado junto a la compañía SORALUCE un sistema de amortiguación activa para máquina herramienta que elimina el chatter durante el proceso de mecanizado y mejora la capacidad de corte de los equipos hasta un 300%.

El dispositivo DAS (Dynamics Active Stabilizer) funciona integrado en las fresadoras de SORALUCE y permite optimizar el resultado final de las piezas manufacturadas.

Esta tecnología, que se encuentra en proceso de patente, es fruto de la colaboración entre el centro tecnológico de Elgoibar y la firma de Bergara, que han sumado su profundo conocimiento en el funcionamiento dinámico de la maquinaria para conseguir un desarrollo que ha supuesto un avance significativo respecto a la tecnología disponible en el mercado.

La solución, que también podrá verse en funcionamiento en el espacio expositivo que SORALUCE ocupará en la BIEMH, tiene capacidad para aumentar activamente la rigidez dinámica de la máquina, incrementar la capacidad de corte y reducir el riesgo de inestabilidad (chatter) durante el proceso de mecanizado.

El sistema mejora además la calidad de la superficie, reduce el riesgo de rotura de las herramientas y aumenta su vida útil.

Esta solución ha sido puesta a prueba en el mecanizado de diferentes tipos de piezas como cabezales de prensa, polos de motor y moldes, y, en todos ellos, su uso ha supuesto una reducción de hasta el 45% en los tiempos de mecanizado testados.

Otras de las ventajas derivadas de la implantación del sistema DAS en las máquinas-herramienta son la mejora la calidad de la superficie de la pieza, el aumento de la vida útil de los equipos y el mantenimiento del 100% de capacidad de corte en todo el volumen de la pieza.

Libertad de fabricación

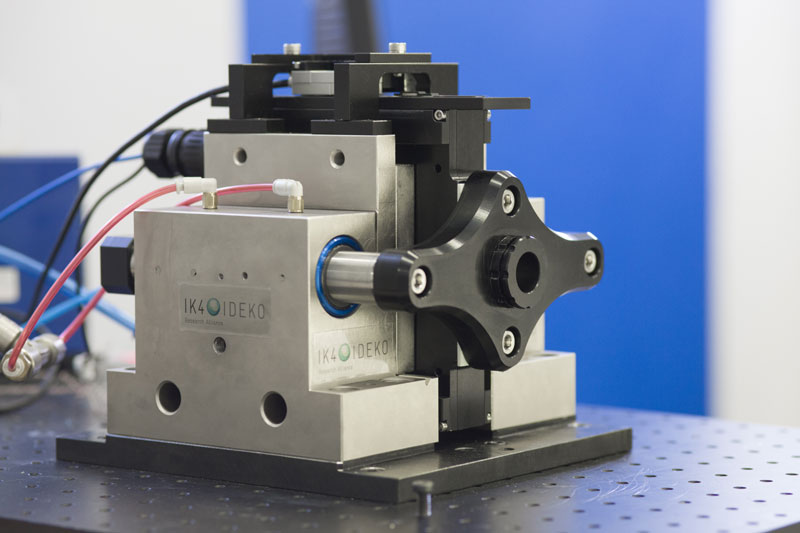

Los investigadores de IK4-IDEKO han desarrollado un accionamiento de alta precisión que permite manufacturar componentes de geometría libre en tornos industriales para sectores como el aeronáutico o la automoción.

El dispositivo, denominado Fast Tool Servo, es un accionamiento rápido para torneado que permite la sincronización del giro con el movimiento de la pieza a gran velocidad.

Esta herramienta posibilita la generación de formas no axisimétricas y componentes de geometría libre (free-form) en tornos industriales, un equipamiento que hasta ahora solo permitía la fabricación de piezas de revolución.

El desarrollo está accionado por un actuador piezomagnético montado sobre un guiado aerostático y se mide el desplazamiento real de la herramienta con una regla óptica.

La solución de IK4-IDEKO permite un ahorro de costes en el proceso de fabricación de los componentes, ya que en la actualidad deben ser elaborados en equipos más complejos, sofisticados y caros que los tornos.

Los accionamientos de similares características al Fast Tool Servo que existen en el mercado se limitan además a rangos más pequeños. Este desarrollo es capaz de moverse con la mayor velocidad posible hasta un rango de 20 mm.

El desarrollo será una de las soluciones que el centro tecnológico exhibirá en la próxima edición de la Bienal Española de Máquina Herramienta, dentro de su especialización en la transferencia de tecnología avanzada a los entornos de fabricación industrial.

Este tipo de guiados junto con el accionamiento electromagnético, diseño propio de IK4-IDEKO, y el uso de reglas ópticas aseguran los altos estándares de precisión alcanzados por el equipo.

“Se trata de un diseño de ingeniería de precisión. El objetivo de este desarrollo era conseguir el equilibrio entre velocidad y fuerza”, destaca el investigador de IK4-IDEKO Gorka Aguirre.

Mantenimiento inteligente

El sector ferroviario demanda el desarrollo de nuevas soluciones tecnológicas que permitan mejorar la competitividad y garantizar la seguridad del transporte. En este contexto, el centro tecnológico IK4-IDEKO, en colaboración con el fabricante de máquina herramienta Danobat, ha desarrollado un avanzado sistema de medición de ruedas de tren que permite programar el mantenimiento, predecir el desgaste y optimizar las tareas de mecanizado.

El desarrollo, que ya está operativo en las instalaciones que el operador ferroviario Euskotren tiene en el municipio vizcaíno de Gernika, emplea técnicas de triangulación láser y fundamentos de algoritmia para captar y procesar los datos que permiten hacer la reconstrucción de los perfiles de las ruedas.

Este avanzado sistema está dotado con cámaras de alta velocidad y es capaz de gestionar 800 fotos por segundo. La información obtenida de las imágenes es posteriormente canalizada, procesada y reconstruida en 3D.

“El sistema permite al operador de la vía observar el perfil de rueda completo, así como las diferentes distancias que lo caracterizan. Gracias a esta tecnología se observa la evolución de diferentes parámetros como el grosor, la altura, el coeficiente del desgaste y el diámetro”, precisa el investigador de IK4-IDEKO Pablo Puerto.

Además, la solución permite realizar la inspección en todas las ruedas del tren, por lo que los responsables del mantenimiento logran conocer el desgaste real del conjunto del material y pueden aplicar un perfil de mecanizado común a todas las piezas sin incurrir en gastos innecesarios.

El experto añade que una de las principales ventajas que supone esta solución es su facilidad de montaje. El sistema se puede instalar en un solo día, ya que funciona amarrado a la vía y no requiere de cimentación de hormigón ni del uso de grúas como otras soluciones presentes en el mercado.

La calibración del sistema se realiza en menos de 30 minutos con un patrón portable que simula una parte de la rueda y que gracias a su ligereza se transporta con facilidad.

Esta solución para la inspección ferroviaria es robusta y está protegida y aislada del exterior mediante sistemas de climatización que permiten mantener la temperatura constante en las unidades en las que se encuentran los elementos ópticos. Además, los dispositivos láser están protegidos por una fibra de carbono que impide las dilataciones térmicas. La estructura está diseñada de manera que resista las condiciones adversas, el polvo y la humedad.

En esta cita, que tendrá lugar del 30 de mayo al 4 de junio en el Bilbao Exhibition Center, IK4-IDEKO compartirá espacio expositivo con los centro tecnológicos vascos IK4-TEKNIKER e IK4-IKERLAN.

Comentarios cerrados.